不过,就在这座外观与工人数量基本维持原状、连生产面积都未增加的工厂内,一场向着工业4.0方向进行的自我进化从未停止过。

如今,该工厂的产能较26年前提升了8倍,每年可生产约1200万件Simatic系列产品,按每年生产230 天计算,即平均每秒就能生产出一件产品。

产品质量更是大幅提高:相比1989年的每百万次电子产品加工过程出错500次,现在出错率只有12次,相当于质量提高了40倍。

目前,安贝格电子制造工厂可以生产的产品种类达1000 种,其中包括Simatic可编程逻辑控制器(PLC)及相关产品。这些产品用于控制机械设备与工厂,以实现生产过程的自动化。

Simatic 系列产品可以控制游轮的船载系统,也可以用于工业制造过程,如汽车工业,甚至可以用于控制滑雪场缆车。

不同于普通工厂,EWA需要的是懂得用软件控制复杂工艺的合格员工。产业工人不再穿着工装裤制造优质产品,他们现在的工具是触摸屏,乃至平板电脑。

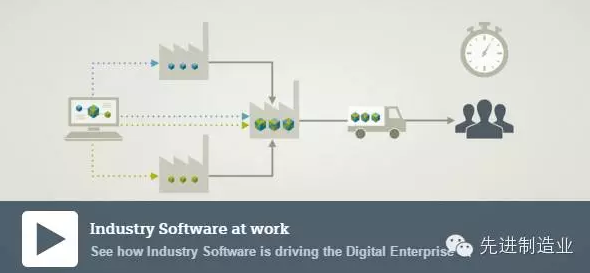

在EWA中,真实工厂与虚拟工厂同步运行,真实工厂生产时的数据参数、生产环境等都会通过虚拟工厂反映出来,而人则通过虚拟工厂对真实工厂进行把控。

其中,近75%的生产作业已实现自动化。产品可与生产设备通信,IT系统控制和优化所有流程,确保达到99.9988%的产品合格率。

由人力完成的部分,只有生产过程的开头部分,即员工将初始组件(裸电路板)放置到生产线上的环节,是人工执行的。此后的一切操作都是自动进行。

值得一提的是,正是Simatic单元在控制Simatic单元的生产。从开始生产一直到发运,整个生产过程总共使用了1000个这样的控制装置。

EWA工厂10年来,无论在人员情况(保持在1200左右)及厂房(10000平方米,100*100)等情况均没有变化,但因为通过自动化改造、数字化生产等先进技术,使得产能提升了8倍。实现了:

1.24小时的生产交货期(从工厂收到生产订单到产品生产出来后,配送到中央仓库)。

2. 1秒钟生产1个产品。

3. 每年生产高达30亿件的零部件。

4. 每年生产1,500,000平方米的PCB板,相当于50个标准足球厂。

2015年EWA的发展目标是(Perfection for our Custormers),因此将“质量第一”列为其三大发展战略之首。

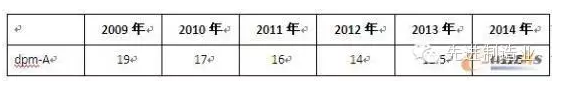

EWA为保证质量第一,创新性的提出了dpm-A的指标,即百万出错率,使得EWA的产品质量迅速提升,从上世纪90年代的560百万出错率,下降到现今的十几的水平,EWA近几年的百万出错率分别如下图所示。2014年的11.5百万出错率,相当于质量水平达到了99.9989%。

目前,EWA工厂的生产过程的自动化率到达75%,但更为关键的是除了生产过程的自动化,EWA更为关注的是物流的自动化与信息的自动化与生产过程的自动化项匹配。

EWA在工厂设计上与其他工厂的区别在于,其生产车间是在二楼,而一楼是智能的物流配送系统(其运用方式是在正常的计划配送的基础上,根据生产线的使用情况,技术人员将快要用完的物流,扫描物流号后,会通过RFID自动将信息传递到中央物流区,中央物流区会自动的将相关物流准确的配送自相应的线边库,整个过程不需要人工参与,依靠信息系统全自动化完成,相应的时间在15分钟左右)。

为了准确收集数据,安贝格工厂超过3亿个元器件都有自己的“身份证”。

这些基础识别信息包括:哪条生产线生产的、用什么材质、当时用的扭矩是多少、用什么样的螺丝钉等等。

当一个元件进入烘箱时,机器会判断该用什么温度以及时间长短,并可以判断下一个进入烘箱的元件是哪一种,适时调节生产参数。

在此过程中,Simatic IT生产执行系统每天将生成并储存约5000万条生产过程信息。

通过显示器,工人可以查阅当天的生产过程信息,并挖出生产环节中的短板,比如哪个部件出现问题的概率比较高。

经过一系列进一步的相关性分析,又可以让生产者对整个生产过程中的相关变量,有更深刻的理解,从而降低产品的缺陷率。

EWA广泛通过SIMATIC平台,每条线实现了超过1000个站点的数据采集。而这些均使用西门子自己的产品(EWA的理念是:让我们的产品来自动生产产品:SIMATIC products SIMATIC)。

透明化的生产流程让1200名员工都可以看到实时的生产状态的信息,具体可以做到:

1. 实时在线放映生产状态报告

2. 统一的分析管理工具

3. 对生产过程的每个环节进行有效地监控

EWA工厂为了保证完美的质量管理,采用了相互制约的多系统监测系统:如物流清单、工艺制程、在自动监测的基础上配合一定量的人工抽检(我们现场参观时看到的产品是每20片人工抽检1片)。

EWA的IT系统也经历了分散、信息孤岛等问题,但通过改造,现在已经实现了:

1. 形成整体的集成思路

2. 形成了统一的数据标准

3. 实现了多IT系统的平台集成

EWA在对传统BOM(Bill of Material)管理的基础上,延伸到了BOP(Bill of Processor)的管理(形成工艺结构树)。

对于手工装配的员工不需要太多的培训,而是系统提供相应的装配工序,上岗员工只需要有10-35分钟的安全培训,就可以胜任相应的工作,而且其每天的工作岗位是不确定的,因此可以实现灵活的调动。

但对于外围的技术工人则需要经过至少是3年以上的技术培训,才能胜任。

现在检查环节还主要借助于人工的经验来进行,未来EWA设想将相应的监测说明书,能根据产品嵌入到放大器中,在进行检查时,对人工的要求也将大大降低。

据需目前EWA的生产计划已经排到了2018年,预计到2018年在不改变现有人员数量级生产面积的基础上,产能将增加3倍以上。

EWA是西门子“数字企业平台”的典范。“数字企业平台”是一种生产环境,将在今后10年内成为标准。

在这种生产环境中,产品自行控制其本身的生产过程。换句话说,其生产代码告诉生产机器它们有哪些要求,接下来必须执行哪道生产工序。这个系统是朝构建“工业4.0”迈出的第一步。(整理及编辑:张凯)